新聞中心

News Center

新聞資訊

/ Industry information滾針軸承額微動磨損和(hé)那(nà)些(xiē)因素有(yǒu)關?

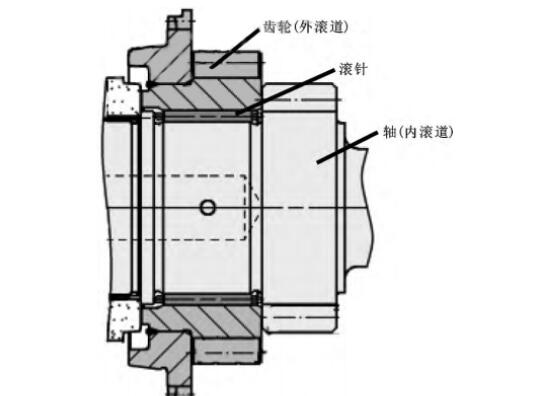

在變速器(qì)中,滾針軸承的作(zuò)用是支撐軸上(shàng)的遊動齒輪。其中,軸的外徑相當于滾針軸承的內(nèi)滾道(dào),齒輪的內(nèi)孔相當于滾針軸承的外滾道(dào),內(nèi)、外滾道(dào)與滾針和(hé)保持架一起組成了一個(gè)完整的滾針軸承。

圖1滾針軸承

微動磨損是滾針軸承的主要失效形式之一,通(tōng)常滾針的硬度比互相配合的軸外圓和(hé)齒輪內(nèi)孔硬度略高(gāo),所以微動磨損通(tōng)常會(huì)發生(shēng)在與滾針接觸的齒輪內(nèi)孔或軸的外圓部位

1、滾針軸承微動磨損産生(shēng)的機制(zhì)

變速器(qì)中的遊動齒輪通(tōng)常為(wèi)斜齒輪,在傳扭運轉過程中,受力分析如圖3所示。其中,法向力Fn為(wèi)齒輪的綜合受力;切向力Ft使齒輪傳遞扭矩;徑向力Fr使齒輪內(nèi)孔對滾針施加壓力;由于齒輪軸向和(hé)徑向間(jiān)隙的存在,軸向力Fn使齒輪沿軸向傾斜,運轉過程中形成擺動(如圖4所示)。齒輪在擺動過程中,齒輪內(nèi)孔相對于滾針産生(shēng)了徑向壓力作(zuò)用下的小(xiǎo)位移軸向往複運動,這種運動稱之為(wèi)“微動”,因此産生(shēng)的磨損,稱之為(wèi)“微動磨損”。

微動磨損是一種分子磨損過程,即兩接觸面在垂直負荷下進行(xíng)微小(xiǎo)位移的往複運動,使接觸表面足以接近到範德瓦爾力起作(zuò)用的程度,從而導緻材料脫離母體(tǐ),然後被氧化。可(kě)以看到,微動磨損導緻材料損失是化學(氧化)與機械(受載運動)共同作(zuò)用的結果,機械作(zuò)用将氧化層和(hé)吸附層刮掉,露出清潔而活潑的新鮮金屬表面。新鮮表面迅速吸附周圍氣體(tǐ)并發生(shēng)氧化反應,這是化學作(zuò)用。機械和(hé)化學作(zuò)用交替造成材料損失。

2、微動磨損的影(yǐng)響因素及預防

從滾針軸承微動磨損的機制(zhì)分析可(kě)以看出,最主要的影(yǐng)響因素有(yǒu)3個(gè)。它們分别是:徑向垂直載荷、往複運動的位移、循環次數(shù)。從摩擦學機制(zhì)分析,磨損程度還(hái)受到材料硬度、表面粗糙度、潤滑等因素的影(yǐng)響。下面中華軸承網(華軸網)進行(xíng)逐一分享。

2.1徑向垂直載荷

滾針軸承的徑向垂直載荷主要來(lái)源于齒輪的徑向力,徑向力越大(dà),作(zuò)用在接觸部位的壓力越大(dà)(小(xiǎo)于4000MPa),越容易加劇(jù)相對運動時(shí)的磨損。齒輪的徑向力的大(dà)小(xiǎo)是由所傳遞的扭矩決定的,通(tōng)常不能改動,而接觸部位的壓力可(kě)以通(tōng)過滾針軸承的優化來(lái)降低(dī)。可(kě)選擇的優化方案為(wèi):通(tōng)過增加滾針長度、滾針個(gè)數(shù)、滾針直徑等方法,降低(dī)局部壓力,提升耐磨性,預防微動磨損。

2.2往複運動的位移

往複運動的位移是由滾針軸承的軸向間(jiān)隙(0.15~0.45mm)和(hé)徑向間(jiān)隙(0.015~0.058mm)引起的。間(jiān)隙越大(dà),往複運動的位移越大(dà),速度越快,摩擦功越高(gāo),越容易引起局部的磨損。可(kě)選擇的優化方案有(yǒu)兩個(gè):一個(gè)是通(tōng)過提高(gāo)齒輪和(hé)軸的軸向定位精度來(lái)降低(dī)軸向間(jiān)隙(0.1~0.35mm);另一個(gè)是通(tōng)過減小(xiǎo)軸和(hé)孔的直徑公差或把軸和(hé)孔的直徑公差分組匹配來(lái)降低(dī)徑向間(jiān)隙(0.009~.048mm)。通(tōng)過間(jiān)隙的優化,可(kě)顯著降低(dī)往複運動的位移,降低(dī)摩擦功,起到預防微動磨損的作(zuò)用。

2.3循環次數(shù)

滾針軸承工作(zuò)過程中,循環次數(shù)越高(gāo),微動磨損的程度越明(míng)顯。循環次數(shù)是由車(chē)輛(liàng)的行(xíng)駛裏程 ( 3×105 km) 和(hé)速比 ( 随車(chē)輛(liàng)和(hé)擋位變化) 決定的。行(xíng)駛裏程越長,循環次數(shù)越多(duō); 如果遊動齒輪是主動輪,裏程一定,速比越小(xiǎo),循環次數(shù)越少(shǎo)。這兩個(gè)參數(shù)都是由主機廠決定,行(xíng)駛裏程代表了車(chē)輛(liàng)的壽命,通(tōng)常不可(kě)改變。速比與整車(chē)的動力性和(hé)油耗相關,在征得(de)主機廠同意的前提下,有(yǒu)時(shí)可(kě)做(zuò)微小(xiǎo)調整,以适當降低(dī)微動磨損的風險。

2. 4 材料表面硬度

在其他條件相同的條件下,材料表面硬度越高(gāo),防止微動磨損的能力就越高(gāo)。滾針多(duō)為(wèi)軸承鋼,硬度略高(gāo)于齒輪和(hé)軸,所以微動磨損通(tōng)常發生(shēng)在齒輪內(nèi)孔或軸的外徑上(shàng)。齒輪和(hé)軸的材料 硬 度 取 決 于 材 料 型 号 ( 20CrMnTiH、20CrMo、18MnCr5等) 和(hé)熱處理(lǐ)條件 ( 通(tōng)常為(wèi)滲碳淬火(huǒ)) 。可(kě)選擇的優化方案是:适當降低(dī)回火(huǒ)溫度以得(de)到更高(gāo)的表面硬度 ( HV700 以上(shàng)) ,提升耐磨性。

2. 5 表面粗糙度

提升表面粗糙度水(shuǐ)平,可(kě)通(tōng)過降低(dī)摩擦因數(shù),減少(shǎo)摩擦功,從而達到抑制(zhì)微動磨損的作(zuò)用。磨削加工的內(nèi)外滾道(dào)粗糙度可(kě)達到 Ra0. 4 μm,可(kě)基本滿足使用要求。在其他影(yǐng)響因素不夠理(lǐ)想時(shí),有(yǒu)時(shí)也會(huì)産生(shēng)微動磨損。可(kě)選擇的優化方案是:在工藝流程上(shàng)增加精磨工序。适當提高(gāo)齒輪內(nèi)孔和(hé)軸外徑的粗糙度水(shuǐ)平 ( Ra0. 2 μm) ,可(kě)以有(yǒu)效降低(dī)微動磨損的發生(shēng)風險。

2. 6 潤滑

滾針軸承的潤滑通(tōng)常是通(tōng)過油孔把軸心的油導入滾道(dào)實現的。良好的潤滑可(kě)以确保在滾針和(hé)滾道(dào)之間(jiān)形成油膜,降低(dī)摩擦因數(shù),減少(shǎo)摩擦功,預防磨損産生(shēng)。可(kě)選擇的優化方案是:首先,通(tōng)過改善導油槽的深度和(hé)角度,把充足的潤滑油引導到軸心。其次,通(tōng)過擴大(dà)軸上(shàng)油孔的直徑或增加油孔個(gè)數(shù),把充分的油量從軸心引導到軸承滾道(dào)處。最後,通(tōng)過添加劑的調整,提高(gāo)潤滑油的極壓性能,提高(gāo)油膜的抗壓穩定性。從産品開(kāi)發過程中微動磨損的發生(shēng)、對策和(hé)試驗結果分析,充分地潤滑是避免微動磨損産生(shēng)的最有(yǒu)效辦法之一。

3、其他加劇(jù)微動磨損的因素分析

3. 1 滾針與內(nèi)、外滾道(dào)無相對轉動

滾針軸承的微動磨損痕迹通(tōng)常是等距壓痕 ( 如圖 2 所示) ,這是因為(wèi)變速器(qì)在挂上(shàng)擋運轉時(shí),滾針與齒輪內(nèi)孔和(hé)軸一起公轉,滾針沒有(yǒu)自轉,而且滾針與齒輪內(nèi)孔和(hé)軸的外徑沒有(yǒu)相對轉動。此時(shí),滾針與齒輪內(nèi)孔或軸的外徑圓周方向相對位置保持不變,隻有(yǒu)軸向往複移動,因此出現等距壓痕。通(tōng)過滾針軸承保持架開(kāi)口或保持架剖分為(wèi)兩半的方法,實現徑向的非對稱受力和(hé)重力、離心力的不平衡,從而強迫滾針與齒輪內(nèi)孔或軸的外徑産生(shēng)相對轉動,避免在同一位置長時(shí)間(jiān)軸向摩擦形成微動磨損。這個(gè)辦法也是工程中常用來(lái)解決滾針軸承微動磨損的措施之一。

3. 2 與軸自身振動産生(shēng)共振

由于加工誤差和(hé)裝配誤差原因,軸本身會(huì)在工作(zuò)過程中産生(shēng)偏心振動。這個(gè)振動的頻率如果與微動過程的振動頻率相同或接近,二者極易産生(shēng)共振。一旦産生(shēng)共振,會(huì)顯著加劇(jù)滾針軸承的微動磨損。通(tōng)過提升軸的直線度加工精度和(hé)裝配同軸度精度可(kě)有(yǒu)效降低(dī)軸自身的振幅,從而達到削弱共振的目的。

微動磨損是滾針軸承的常見失效形式之一,通(tōng)過對滾針軸承微動磨損機制(zhì)的分析,找出了微動磨損的主要影(yǐng)響因素。通(tōng)過對微動磨損各影(yǐng)響因素的作(zuò)用原理(lǐ)的分析,從設計(jì)方面提出了避免微動磨損的多(duō)項預防措施。在這些(xiē)預防措施中,改善潤滑結構實現充分潤滑和(hé)采用開(kāi)口或剖分保持架實現滾針與內(nèi)外滾道(dào)相對轉動是工程中最常采用也是最有(yǒu)效的措施。而降低(dī)滾針軸承的微動位移是在研究微動磨損機制(zhì)的基礎上(shàng)提出的新措施,為(wèi)後續設計(jì)和(hé)市場(chǎng)問題的分析解決提供了新的思路。随着對微動磨損機制(zhì)的更深入研究,以及更多(duō)的工程實踐,還(hái)會(huì)有(yǒu)更多(duō)更好的優化措施被發現和(hé)提出,徹底規避微動磨損問題的發生(shēng)。

部分信息來(lái)自互聯網,力求安全及時(shí)、準确無誤,目的在于傳遞更多(duō)信息,并不代表本網對其觀點贊同或 對其真實性負責。如本網轉載信息涉及版權等問題,請(qǐng)及時(shí)與本網聯系。